90/2/31

11:13 ص

مهندسی شیمی علم کاربرد ریاضیات، شیمی، فیزیک و اقتصاد در فرآیند تبدیل مواد خام به مواد باارزشتر یا سودمندتر است. مهندسی شیمی را میتوان بطور کلی علم استفاده از موازنه جرم، موازنه انرژی و موازنه اندازه حرکت برای طراحی و کنترل واحدهای فرآیندی شیمیایی از قبیل واحدهای یک پالایشگاه پتروشیمی، صنایع چوب و کاغذ و غیره در نظر گرفت.

مهندسی شیمی عمدتاً در طراحی و نگهداری فرآیندهای شیمیایی برای تولید انبوه به کار میرود. به این بخش از مهندسی شیمی، مهندسی فرآیند گفته میشود.

فرآیندهای مجزایی که توسط یک مهنس شیمی به کار گرفته میشوند (مانند تقطیر، استخراج و...)، عملیات واحد نام داشته و شامل واکنش شیمیایی، عملیات انتقال جرم، انتقال حرارت و انتقال اندازه حرکت هستند. این فرآیندها برای سنتز شیمیایی یا جداسازی شیمیایی با هم ترکیب میشوند.

سه قانون فیزیکی اساسی در مهندسی شیمی، اصل بقای جرم، اصل بقای انرژی و اصل بقای اندازه حرکت هستند. انتقال ماده و انرژی در یک فرآیند شیمیایی با استفاده از موازنه جرم و انرژی برای کل واحد، عملیات واحد یا بخشی از آن ارزیابی میشود. مهندسین شیمی اصول ترمودینامیک، سینتیک واکنش و پدیدههای انتقال را به کار میگیرند.

مهندسی شیمی نوین، گسترهای فراتر از مهندسی فرآیند را در بر میگیرد. هدف اصلی مهندسی شیمی استفاده از دانش شیمی در خلق مواد و محصولات بهتر برای دنیای امروز است. امروزه مهندسین شیمی علاوه بر فرآیندهای تولید مواد اولیه پایه، بلکه در تو سعه و تولید محصولات باارزش و متنوع شرکت دارند. این محصولات شامل مواد ویژه و کارآمد برای صنایعی همچون هوافضا، خودروسازی، پزشکی، صنایع الکترونیک، کاربردهای محیط زیست و صنایع نظامی است. به عنوان مثالهایی از این محصولات میتوان به الیاف، منسوجات و چسبهای بسیار قوی، مواد زیستسازگار و داروهای جدید اشاره کرد. امروزه مهندسی شیمی ارتباطی تنگاتنگ با علوم زیستشناسی، مهندسی پزشکی و اغلب شاخههای مهندسی دارد.[?][?]محتویات [نهفتن]

تاریخچه مهندسی شیمی

اوّلین درس در زمینه مهندسی شیمی نخستین بار توسط پروفسور «نورتون» در سال ???? در دانشگاه MIT و در دانشکده مکانیک تدریس شد. نورتون شیمی صنعتی تدریس میکرد. در آن زمان صنایع شیمیایی رو به توسعه گذاشته بودند و لازم بود ساخت و بهره برداری از فرآیندهای شیمیایی توسّط افراد متخصّص صورت گیرد. در آن زمان طرّاحی و نظارت بر ساخت فرآیندهای شیمیایی و صنایع شیمیایی به دو شکل صورت میگرفت:

?) به وسیله شیمی دانهایی که از تئوریهای شیمیایی و علوم آزمایشگاهی آگاهی داشته، ولی اطّلاعات فنّی و تجارب کافی از طراحی صنعتی نداشتند.

?) به وسیله مهندسان مکانیکی که تجربه طرّاحی صنعتی داشتند، ولی اطّلاعات کافی از فرآیندهای شیمیایی نداشتند.

این موضوع باعث شد که تا مدّتی برای طرّاحی واحدهای شیمیایی از شیمیدانان و مهندسان مکانیک به صورت مشترک استفاده شود. امّا برای هماهنگ کردن کار این دو گروه، به افرادی نیاز بود که هم از فرآیندهای شیمیایی و هم از طرّاحی صنعتی مطّلع باشند و هم تجربههای آزمایشگاهی لازم را داشته باشند. از این رو رشتهای جدید در دانشگاهها با نام «شیمی صنعتی» یا «صنایع شیمیایی» به وجود آمد. با تئسعه تدریجی صنایع شیکیایی، نیاز به چنین متخصّصانی که هم در زمینه طرّاحی صنعتی و هم در زمینه فرآیندهای شیمیایی تخصص داشتند، بیشتر احساس شد. به این ترتیب، دورههایی با نام «مهندسی شیمی مدرن» در دانشگاهها پایه گذاری شدند. توسعه صنایع شیمیایی باعث شد که دانشگاهها اقدام به تأسیس دانشکده مهندسی شیمی به صورت مجزّا کرده و آن را جدا از رشتههای شیمی و مکانیک تدریس کنند. [?]

مهندسی شیمی در ایران :

مهندسی شیمی در ایران نخستین بار در «مدرسه صنعتی ایران و آلمان» تدریس شد. این مرکز آموزشی که پس از جنگ جهانی اول به عنوان غرامت جنگی به ایران واگذار شده بود، در هر کدام از رشتههای مهندسی شیمی، برق و ماشین حدود بیست دانشجو میپذیرفت. دانش آموختگان مدرسه صنعتی ایران پس از یک دوره تحصیلی دو ساله «مهندس شیمی» نامیده میشدند. امّا در برنامه درسی آنها دروسی چون «شیمی تجزیه» و آزمایشگاه وجود داشت که دروس مربوط به رشته شیمی است. در سال ???? «دانشگاه تهران» تأسیس شد و رشته مهندسی شیمی یکی از رشتههای ارائه شده در دانشکده فنّی بود. در این میان، رقابتهای ناسالم میان دانش آموختگان دانشکده فنّی و مدرسه صنعتی موجب شد تا مدرسه عالی صنعتی منحل شود. در سال ???? «دانشگاه صنعتی امیرکبیر» (پلی تکنیک تهران) تأسیس شد و در رشته مهندسی شیمی و برای یک دوره چهار ساله به پذیرش دانشجو اقدام کرد. امّا برنامه درسی آن زمان دانشگاه تهران و پلی تکنیک هنوز با برنامه واقعی مهندسی شیمی تفاوت بسیار داشت. درسهایی مانند «انتقال حرارت»، «انتقال جرم» و «طراحی رآکتور» در سرفصل دروس گنجانده نشده بودند و از تنها درسهای ویژه مهندسی شیمی «تقطیر»، «جذب» و «ترمودینامیک» را میتوان نام برد. پس ازاین دو دانشگاه، «دانشگاه شیراز» و پس از آن در سال ???? «دانشگاه صنعتی شریف» (صنعتی آریا مهر سابق)این رشته را راه اندازی کردند[?] که برنامه درسی آنها تفاوت چندانی با برنامه درسی که امروز در رشته مهندسی شیمی ارائه میشود نداشت. در سالهای بعد، دوره کارشناسی ارشد و در برخی دانشگاهها دوره دکتری مهندسی شیمی نیز راه اندازی شد.[?]

گرایشهای مهندسی شیمی

مهندسی صنایع پتروشیمی

مهندسی صنایع گاز

مهندسی صنایع پلیمر

مهندسی صنایع غذایی

مهندسی پالایش

مهندسی صنایع شیمیایی معدنی

مهندسی طراحی فرآیندهای صنایع نفت

مهندسی بیوتکنولوژی

دروس مهندسی شیمی در ایران

بر اساس مصوّبات شورای عالی انقلاب فرهنگی، علاوه بر دروس عمومی و علوم پایه که دانشجویان فنّی مهندسی موظف به گذراندن آن هستند، سایر دروس این رشته به دو دسته «اصلی» و «تخصّصی» تقسیم میشوند. دروس اصلی آن دسته از دروس هستند که تمامی دانشجویان مهندسی شیمی با هر گرایشی آنها را میگذرانند و دروس تخصصی به دروسی اطلاق میشود که با توجه به گرایش، دانشجو موظف به گذراندن آنها است.

دروس اصلی

موازنه انرژی و مواد

مکانیک سیّالات

انتقال حرارت

انتقال جرم

طرّاحی رآکتورهای شیمیایی

کنترل فرآیند

کاربرد ریاضیات در مهندسی شیمی

ترمودینامیک

عملیّات واحد

دروس تخصّصی

بسته به گرایش متفاوت است

90/2/31

11:6 ص

قابلیت محافظت یک فیلتر هوا از ورود ذرات معلق به داخل موتور معمولاً بر اساس مفاد پروسه ISO 5011 بررسی می گردد ، برای این منظور ما یک نمونه از فیلترهای K&N را در تست گرد و غبار کورس ( COWSE TEST DART ) که در آن سایز ذرات گرد و غبار را 5.5 میکرون تا 176 میکرون می باشد قرار دادیم برای اینکه تصوری از این ابعاد داشته باشید می توانید به این نکته توجه کنید که قطر موی انسان در حدود 50 میکرون می باشد ، نتیجه تست فوق را راندمان یک فیلتر هوا در پالایش هوای ورودی می نامند ، این عدد بیانگر تعداد گردو غبار گرفته شده توسط فیلتر هوای ورودی موتور می باشد ، هدف K&N طراحی فیلترهائی است که در عین داشتن کمترین مقاومت در برابر هوای ورودی راندمان بالائی در حدود % 98 داشته باشد. به دلیل آنکه هیچ دو فیلتری از لحاظ ابعاد و شکل مانند یکدیگر نیستند ، مقدارمطلق دبی هوا و راندمان پالایش آنها با هم متفاوت خواهد بود ، ولی در هر صورت شما می توانید با خیال راحت مطمئن باشید که تمامی فیلترهای K&N طوری طراحی شده اند که بیشترین هوای ورودی را در اختیار موتور خودروی شما قرار میدهند ، در حالیکه با تمام قدرت از ورود ذرات گرد و غبار به موتور خودروی شما جلوگیری می نمایند .

بدست آوردن هر دو خاصیت نقش بسیار بحرانی برای موتور خودرو دارد به همین دلیل است که مصرف کنندگان با توجه به این دو خاصیت اقدام به خرید فیلتر نمایند ، طراحی یک فیلتر که دبی هوای بالائی داشته باشد کار چندان پیچیده ای نمی باشد ، ولی طراحی و ساخت فیلترهای که هم قابلیت عبور هوای بالا و در عین حال قابلیت جذب ذرات معلق در طول مدت کارکرد خود را داشته باشد کاری بس پیچیده و سخت می باشد ، به همین دلیل است که علی رغم تلاش کمپانیهای بسیار مخصوصاٌ کمپانیهای چینی در ساخت فیلترهای شبیه به K&N ( که حتی از رنگ مشابه K&N سود برده اند ) ، هیچ کمپانی در دنیا موفق به ساخت چینین فیلتری با چینین سطح محافظتی از موتور خودرو نگردیده است .

چرا دبی هوا عامل مهمی در کارکرد موتور می باشد ؟

سبک بیان بسیار ساده است، یک موتور مانند یک پمپ هوا می باشد ، هر چه هوای بیشتری وارد موتورگردد احتراق بهترصورت پذیرفته وبازده موتوربالا رفته درنتیجه قدرت موتوربالا تروگشتاور بیشتر از آن استخراج می شود ، اسب بخار واحد اندازه گیری قدرت موتور و نیوتن متر واحد اندازه گیری گشتاور موتور می باشد ، هر چه گشتاور بیشتر باشد شتابگیری بهتر می گردد و هر چه قدرت موتور بیشتر باشد حداکثر سرعت ( بدون در نظر گرفتن تغییر در ضرایب گیربکس دیفرانسیل ) فیلترهای K&N با کاهش مقاومت در برابر هوای ورودی طوری طراحی شده اند که هر دو فاکتور مقاوت موتور و گشتاور مورد را افزایش دهند ، به این ترتیب بهبود پاسخگوئی به تغییرات دریچه گاز واضح خواهد بود .

هزینه نگهداری بهینه مقاومت ناچیز در برابر جریان هوای ورودی به عنوان مشکلات اصلی فیلترها می باشد مقدار مقاومت در برابر هوای ورودی بر اساس سایز فیلتر ، مساحت فیلتر ، شکل فیلتر ، ساختار فیلتر متفاوت خواهد بود .

1توربولانس ( جریان گردابی ) هوای ورودی به فیلتر .

? پارچه کتان مخصوص چند لایه اشباع شده با روغن مخصوص.

?ذرات معلق مهار شده توسط فیلتر مقاومت چندانی تا 50000 مایل در برابر هوای ورودی ایجاد نخواهد نمود .

?ذرات روغن درون فیلتر مانند یک مخزن، آلایندگی ها را درخود نگه میدارد ، و با اینکار ظرفیت فیلتر را برای جذب آلایندگی ها بالا برده بدون آنکه باعث گرفتگی فیلتر گردند .

?مش فلزی که کتان فیلتر را در بر گرفته باعث می شود شکل ظاهری فیلتر به خوبی حفظ شده و از بوجود آمدن جریان گردابی نامطلوب بر روی فیلتر جلوگیری می نماید.

?با توجه به شکل چین های روی فیلتر، جریان هوای بدون توربولانس و فاقد آلایندگی با دبی بالاتر از فیلترهای معمولی که وارد سیستم تنفسی موتور می گردند .

Ari Flow in filter

یک کلمه راجع به عمل پالایش هوای ورودی :

یک مساله بسیار حساس در مورد خاصیت جذب ذرات معلق توسط فیلتر هوا وجود دارد که در هیچ راهنمای استفاده اتومبیل و کاتالوگ کمپانیهای فیلترسازی وجود ندارد ، این مساله راندمان پالایش فیلتر می باشد ، بر خلاف فیلترهای روغن و بنزین که گاهی اوقات بعضی از مطالب درباره راندمان و اهمیت کارآئی آنها بیان می شود ، متاسفانه درباره اهمیت راندمان فیلتر هوا مطالب بسیار کمی مطرح می گردد .

مطالعات انجام شده نشان داده است که بیشتر سایش و اصطکاک موتور خودرو توسط ذراتی به اندازه 10 تا 20 میکرون صورت می پذیرد .

این ذرات در صورتی وارد موتور می گردند که بتوانند از هر یک از فیلترهای ورودی برسر هوا و سوخت وارد موتور گردند .

فیلترهای K&N به خوبی از عهده این مهم بر می آیند .

درشرکت K&N فیلترهای مختلف تحت تست راندمان پالایش ( Efficiency Test Filtration) قرار می گیرند ، عدد به دست آمده عمدتاٌ بین 97 تا 98 درصد می باشد ، در بعضی از گونه های فیلتر این عدد به 99 درصد هم می رسد که این تعداد به نوع شکل و طراحی فیلتر ( از لحاظ شکل و چین های روی فیلتر) بستگی دارد این در حالیست که تمامی این فیلترها با قابلیت چنین محافظتی در برابر ذرات معلق ورودی وظیفه هوادهی به موتور را بهتر از هر فیلتر دیگری اجرا می کنند .

معمولاً ما بعضی از تبلیغات را با عنوان " جدید " در مورد بهبود کارآئی و افزایش مقدار پالایش بر روی بعضی از فیلترهای یکبار مصرف در بازار می بینیم در اکثر موارد این جملات با عدد دقیق راندمان پالایش فیلتر در تضاد می باشد ، در واقع این ادعا صرفاً در مورد افزایش ظرفیت نگهداری ذرات معلق فیلتر می باشد ، این یعنی فیلتر می تواند مقداربیشتری آلودگی را قبل از تعویض در خود نگه دارد.

در نظر داشته باشید فیلترهای K&N در طول مدت وارانتی خود تنها نیاز به شستشو و اشباع شدن به روغن با کیت مخصوص به خود را برای کارکرد مثل روز اول خود دارند .

ما همواره به مشتریان خود پیشنهاد می کنیم با مطالعه و افزایش اطلاعات خود، در هنگام خرید متوجه کیفیت و کارآئی خرید خود باشند .

جالب است بدانید تستهائی که ما خود بر روی فیلترها انجام داده ایم نشان دهنده اختلافات زیاد ما بین انواع فیلترهای موجود در بازار بود ، اکثر فیلترهای یکبار مصرف در بهترین شرایط به راندمان پالایش 93% دست پیدا می کردند انهم برای مدت کوتاه .

فکر می کنیم این اختلاف در مقدار راندمان پالایش و حساسیت موضوع نگهداری موتور یکی از دلایل خرید مشتریان ما باشد .

فیلتراسیون – یک برش عمیق و تشریح کارکرد فیلتر :

بیشتر مردم بر این تصورند که فیلتر هوا بر اساس " یا رد میشه یا نمیشه " کار می کند. یعنی فکر می کنند ذرات معلقی که بزرگتر از منفذهای کاغذ فیلتر هستند در فیلتر به دام می افتند و ذراتی که از سوراخهای فیلتر کوچکترند از آن رد می شوند. در واقع فیلترهای کاغذی معمولی به همین سبک کار می کنند مقاومت بسیار زیاد فیلترهای هوای معمولی در برابر عبور جریان هوا به همین دلیل می باشد ، منفذهای روی این فیلترها برای آنکه فیلتر راندمان پالایش قابل قبولی داشته باشد باید بسیار کوچک باشد .

کتانهای آغشته به روغن که در ساخت فیلترهای K&N بکار می روند به طریق کاملاً متفاوی عمل می کنند این فیلترها بر ا ساس یک سری از قواعد علمی به نحو جالبی ذرات معلق را از درون جریان گذرنده جدا کرده و در خود نگه می دارند .

قانون اول به نام قانون جداسازی (Interception) می باشد. در این قانون به جداسازی ذرات از جریان هوا اشاره می شود طبق این قانون جریان هوا همیشه کوتاهترین مسیر رابرای عبور انتخاب می کند و از آنجائیکه هوا برای عبور از اطراف الیاف کتان فیلتر تحت فشار می باشد در هنگام عبور هوا از میان این الیاف ذرات معلق با جداره های انها تماس پیدا کرده و توسط آنها گرفته می شوند ، سپس ذرات دستگیر شده توسط روغن در آنجا جذب و نگه داشته می شوند.

قانون دوم به قانون به هم فشردگی(Impaction ) که بیشتر روی ذرات معلق بزرگتر و سنگینتر اعمال می شود شناخته می گردد.

به هم فشردگی وقتی اتفاق می افتد که اینرسی جرمی ذرات معلق باعث انحراف آنها از مسیر جریان هوا شده و در واقع ذرات بزرگتر و سنگین دیگر از حرکت در مسیر جریان هوا تبعیت نکنند ، در آن هنگام این ذرات به جای عبور از میان الیاف کتان فیلتر به همراه جریان هوا مستقیماٌ به این الیاف برخورد کرده و توسط آنها به دام افتند .

مهمترین قانون مورد مصرف در این فیلترها قانون انتشار (Diffusion ) می باشد که در مورد قوانین فیزیکی حرکت ذرات بسیار کوچک بحث می کند که طی آن ذرات بسیار کوچک معلق در هوا تحت تأثیر نیروهای ناشی از جریان هوا قرار می گیرند .

نیروهائی مانند تغییرات سرعت ، تغییرات فشار ، توربولانس ناشی از ذرات دیگر و برخورد با مولکولهای هوا باعث حرکت تصادفی و بی نظمی این ذرات بسیار کوچک می شوند ، در نتیجه این ذرات ریز از جریان هوا برای حرکت پیروی می کنند و این حرکت بی نظم و مغشوش آنها باعث برخوردشان با الیاف فیلترو به دام افتادن آنها می شود .

این خاصیت باعث می شود که یک فیلتر هوا بتواند ذرات معلقی که بسیار کوچک تر از سوراخهای پارچه فیلتر می باشند را به خود جذب کند. به اضافه شیوه ای که در فیلترهای K&N برای جذب و نگهداری این ذرات معلق بسیار ریز وجود دارد بسیار متفاوت می باشد .

یک فیلتر کاغذی فقط می تواند جذب سطحی (Surface Loading ) که به معنی جذب ذرات فقط توسط سطح فیلتر می باشد را انجام دهد این در حالیست که الیاف فیلترهای K&N از چندین لایه تشکیل شده که این فیلتر را قادربه "جذب عمقی" (Depth Loading ) یعنی قابلیت جذب در لایه های مختلف در عمق فیلتر را به وجود می آورد .

این خاصیت فیلترهای K&N باعث می شود این فیلترها چندین برابر فیلترهای معمولی گنجایش جذب آلاینده ها را در هر اینچ مربع داشته باشند .

این سه قانون فیزیک و استفاده از آنها باعث می شود فیلترهای K&N با ساختار منحصر به فردش یک عبور آزاد کم مقاومت به همراه یک پالایش بسیار مطلوب را برای مصرف کننده به ارمغان بیاورد .

نتایج یک آزمایشگاه مستقل :

در راستای شفاف سازی قابلیت فیلتر K&N برای محافظت از موتور خودروی شما ، ما فیلترهای خود را در یک آزمایشگاه مستقل و جدا از متعصبات کارخانه خود مورد تست قرار داده ایم پروسه تست براساس استاندارد SAE J726 فیلتر هوا متعلق به انجمن مهندسین خودروی آمریکا انجام می شود ، اخیراٌ تست فیلتر هوا بر اساس استاندارد بین المللی ISO 5011 که جایگزین استاندارد قبلی شده است صورت می پذیرد .

90/2/15

9:58 ص

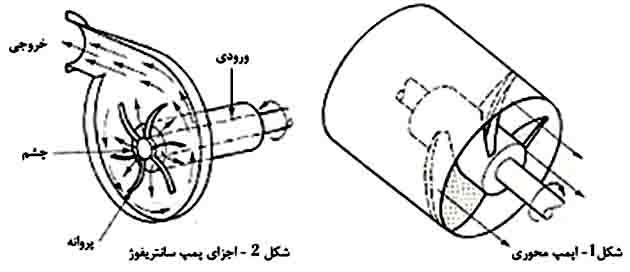

پمپ ها با جا به جایی غیر مثبت : توانایی مقاومت در فشار های بالا را ندارند و به ندرت در صنعت هیدرولیک مورد استفاده قرار می گیرند و معمولا به عنوان انتقال اولیه سیال از نقطه ای به نقطه دیگر بکار گرفته می شوند. بطور کلی این پمپ ها برای سیستم های فشار پایین و جریان بالا که حداکثر ظرفیت فشاری آنها به 250psi تا3000si محدود می گردد مناسب است. پمپ های گریز از مرکز (سانتریفوژ) و محوری نمونه کاربردی پمپ های با جابجایی غیر مثبت می باشد.

پمپ های با جابجایی مثبت : در این پمپ ها به ازای هر دور چرخش محور مقدار معینی از سیال به سمت خروجی فرستاده می شود و توانایی غلبه بر فشار خروجی و اصطکاک را دارد . این پمپ ها مزیت های بسیاری نسبت به پمپ های با جابه جایی غیر مثبت دارند مانند مانند ابعاد کوچکتر ، بازده حجمی بالا ، انعطاف پذیری مناسب و توانایی کار در فشار های بالا ( حتی بیشتر از psi)

پمپ ها با جابه جایی مثبت از نظر ساختمان :

1- پمپ های دنده ای

2 - پمپ های پره ای

3- پمپ های پیستونی

پمپ ها با جابه جایی مثبت از نظر میزان جابه جایی :

1- پمپ ها با جا به جایی ثابت

2- پمپ های با جابه جایی متغییر

در یک پمپ با جابه جایی ثابت (Fixed Displacement) میزان سیال پمپ شده به ازای هر یک دور چرخش محور ثابت است در صورتیکه در پمپ های با جابه جایی متغیر (Variable Displacement) مقدار فوق بواسطه تغییر در ارتباط بین اجزاء پمپ قابل کم یا زیاد کردن است. به این پمپ ها ، پمپ ها ی دبی متغیر نیز می گویند.

باید بدانیم که پمپ ها ایجاد فشار نمی کنند بلکه تولید جریان می نمایند. در واقع در یک سیستم هیدرولیک فشار بیانگر میزان مقاومت در مقابل خروجی پمپ است اگر خروجی در فشار یک اتمسفر باشد به هیچ وجه فشار خروجی پمپ بیش از یک اتمسفر نخواهد شد .همچنین اگر خروجی در فشار 100 اتمسفر باشد برای به جریان افتادن سیال فشاری معادل 100 اتمسفر در سیال بوجود می آید.

پمپ های دنده ای Gear Pump

این پمپ ها به دلیل طراحی آسان ، هزینه ساخت پایین و جثه کوچک و جمع و جور در صنعت کاربرد زیادی پیدا کرده اند . ولی از معایب این پمپ ها می توان به کاهش بازده آنها در اثر فرسایش قطعات به دلیل اصطکاک و خوردگی و در نتیجه نشت روغن در قسمت های داخلی آن اشاره کرد. این افت فشار بیشتر در نواحی بین دنده ها و پوسته و بین دنده ها قابل مشاهده است.

پمپ ها ی دنده ای :

1- دنده خارجی External Gear Pumps

2– دنده داخلی Internal Gear Pumps

3- گوشواره ای Lobe Pumps

4- پیچی Screw Pumps

5- ژیروتور Gerotor Pumps

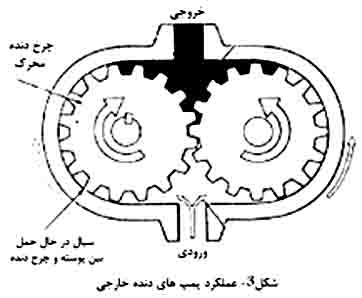

1- دنده خارجی External Gear Pumps

در این پمپ ها یکی از چرخ دنده ها به محرک متصل بوده و چرخ دنده دیگر هرزگرد می باشد. با چرخش محور محرک و دور شدن دنده های چرخ دنده ها از هم با ایجاد خلاء نسبی روغن به فضای بین چرخ دنده ها و پوسته کشیده شده و به سمت خروجی رانده می شود.

لقی بین پوسته و دنده ها در اینگونه پمپ ها حدود (0.025 mm ) می باشد.

افت داخلی جریان به خاطر نشست روغن در فضای موجود بین پوسته و چرخ دنده است که لغزش پمپ (Volumetric efficiency ) نام دارد.

با توجه به دور های بالای پمپ که تا rpm 2700 می رسد پمپاژ بسیار سریع انجام می شود، این مقدار در پمپ ها ی دنده ای با جابه جایی متغییر می تواند از 750 rpm تا 1750 rpm متغییر باشد. پمپ ها ی دنده ای برای فشارهای تا (کیلوگرم بر سانتی متر مربع200 ) 3000 psi طراحی شده اند که البته اندازه متداول آن 1000 psi است.

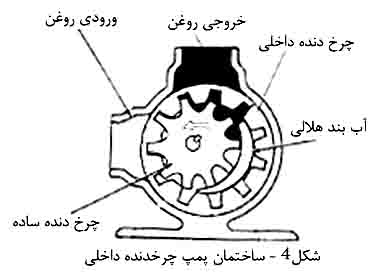

2– دنده داخلی Internal Gear Pumps

این پمپ ها بیشتر به منظور روغنکاری و تغذیه در فشار های کمتر از 1000 psi استفاده می شود ولی در انواع چند مرحله ای دسترسی به محدوده ی فشاری در حدود 4000 psi نیز امکان پذیر است. کاهش بازدهی در اثر سایش در پمپ های دنده ای داخلی بیشتر از پمپ های دنده

3- پمپ های گوشواره ای Lobe Pumps

این پمپ ها از خانواده پمپ های دنده ای هستند که آرامتر و بی صداتر از دیگر پمپ های این خانواده عمل می نماید زیرا هر دو دنده آن دارای محرک خارجی بوده و دنده ها با یکدیگر درگیر نمی شوند. اما به خاطر داشتن دندانه های کمتر خروجی ضربان بیشتری دارد ولی جابه جایی حجمی بیشتری نسبت به سایر پمپ های دنده ای خواهد داشت.

4- پمپ های پیچی Screw Pumps

پمپ پیچی یک پمپ دنده ای با جابه جایی مثبت و جریان محوری بوده که در اثر درگیری سه پیچ دقیق (سنگ خورده) درون محفظه آب بندی شده جریانی کاملا آرام ، بدون ضربان و با بازده بالا تولید می کند. دو روتور هرزگرد به عنوان آب بندهای دوار عمل نموده و باعث رانده شدن سیال در جهت مناسب می شوند.حرکت آرام بدون صدا و ارتعاش ، قابلیت کا با انواع سیال ، حداقل نیاز به روغنکاری ، قابلیت پمپاژ امولسیون آب ، روغن و عدم ایجاد اغتشاش زیاد در خروجی از مزایای جالب این پمپ می باشد.

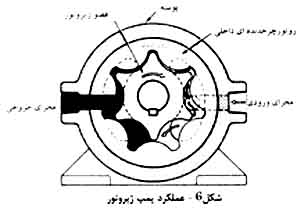

5- پمپ های ژیروتور Gerotor Pumps

عملکرد این پمپها شبیه پمپ های چرخ دنده داخلی است. در این پمپ ها عضو ژیروتور توسط محرک خارجی به حرکت در می آید و موجب چرخیدن روتور چرخ دندهای درگیر با خود می شود.

در نتیجه این مکانیزم درگیری ، آب بندی بین نواحی پمپاژ تامین می گردد. عضو ژیروتور دارای یک چرخ دندانه کمتر از روتور چرخ دنده داخلی می باشد.

حجم دندانه کاسته شده ضرب در تعداد چرخ دندانه چرخ دنده محرک ، حجم سیال پمپ شده به ازایئ هر دور چرخش محور را مشخص می نماید.